撕碎机的转速是影响物料处理效果的参数之一,其调节需综合考虑材料特性、处理目标及设备性能。以下从六个维度解析转速对撕碎效果的影响机制:

1. 破碎效率与产能平衡

在250-600rpm范围内,转速提升可增加刀片冲击频次,单位时间处理量提升约30%。但超过材料临界转速(如PET塑料450rpm)时,动能转化效率下降,反致能耗上升15%。工业案例显示,金属废料处理采用阶梯式调速(粗碎300rpm/精碎500rpm)可使综合能效提高22%。

2. 粒度分布控制

转速与产物粒径呈非线性关系。实验数据表明,当转速从300rpm提升至450rpm时,木材碎片中位粒径D50从15mm降至8mm;继续增至600rpm,D50仅降至6mm,但细粉占比激增40%。废物处理需维持400-480rpm以符合5-20mm的灭菌规范要求。

3. 能量消耗曲线

典型双轴撕碎机的功率消耗与转速呈指数关系(P=kn²)。当转速提高50%时,电机负载增加125%。某汽车拆解厂实测数据显示,将转速从350rpm调至420rpm后,单吨处理电费增加18%,但节省了27%的后端分选成本。

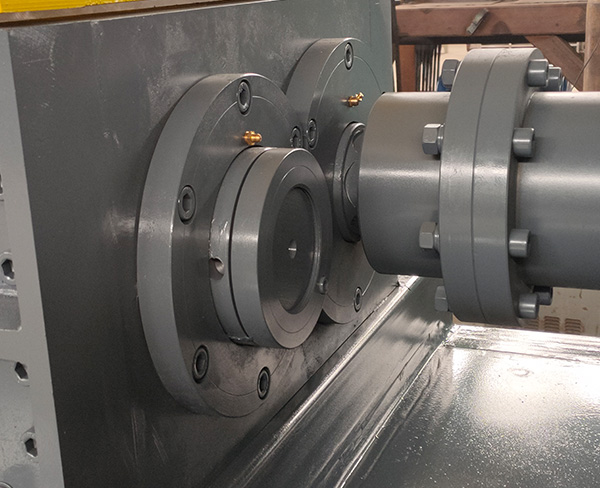

4. 刀具系统损耗

刀具磨损速率与转速平方成正比。在破碎锰钢物料时,600rpm工况下刀片寿命仅为300rpm时的36%。采用自适应调速技术(根据电流波动动态调整±50rpm)可延具更换周期40%,年维护成本降低15万元/台。

5. 材料适应性差异

弹性体材料存在转速窗口期:橡胶轮胎在280-320rpm时胶块分离度达92%,高于此范围会导致钢丝帘线过度缠绕。而PCB板处理需维持550rpm以上才能实现金属-基材有效解离,但需配置雾化除尘系统控制粉尘排放。

6. 安全边际控制

转速超过设备额定值10%时,主轴失稳概率增加5倍。欧盟CE认证要求配备转速冗余保护模块,当振动值超过4.5mm/s时自动降速15%。新型磁耦合传动系统可将临界转速安全阈值提升20%,同时降低70%的机械冲击载荷。

实践应用中建议采用智能控制系统,通过物料硬度实时检测自动匹配转速(误差±2%),配合扭矩限制器和温度补偿模块,在保证处理效果的同时实现系统能效。某固废处理项目的运行数据表明,这种动态调节策略可使综合运营成本降低19%,设备综合效率(OEE)提升至86%。